KM2455

KM2455

今回はハーレーダビッドソン用のバルブシートカッターキットを紹介します。

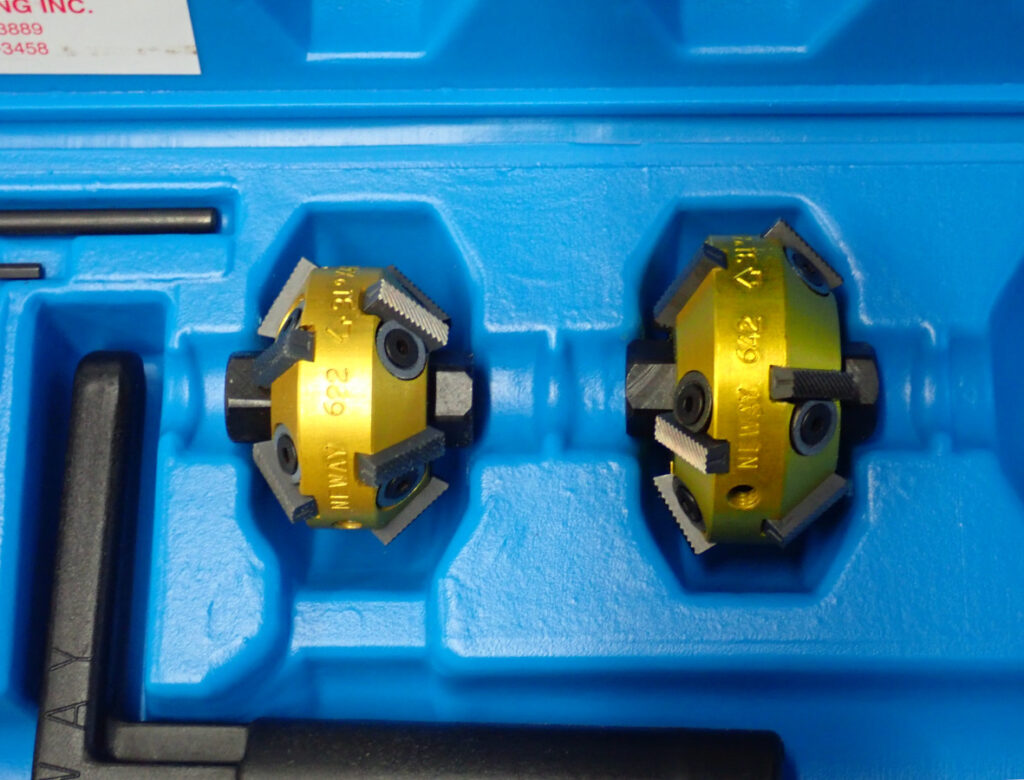

NEWAY社では2種類のセットを用意しています。カッター、レンチなどは共通で、違いは付属のパイロットステムで固定式がKM2451、調整式がKM2455EPとなります。V-Rod以外に対応可能で、V-Rodへの対応は別途アップグレードキットが必要となります。

カッター詳細

Harley Davidson専用カッター

Harley Davidson専用カッター

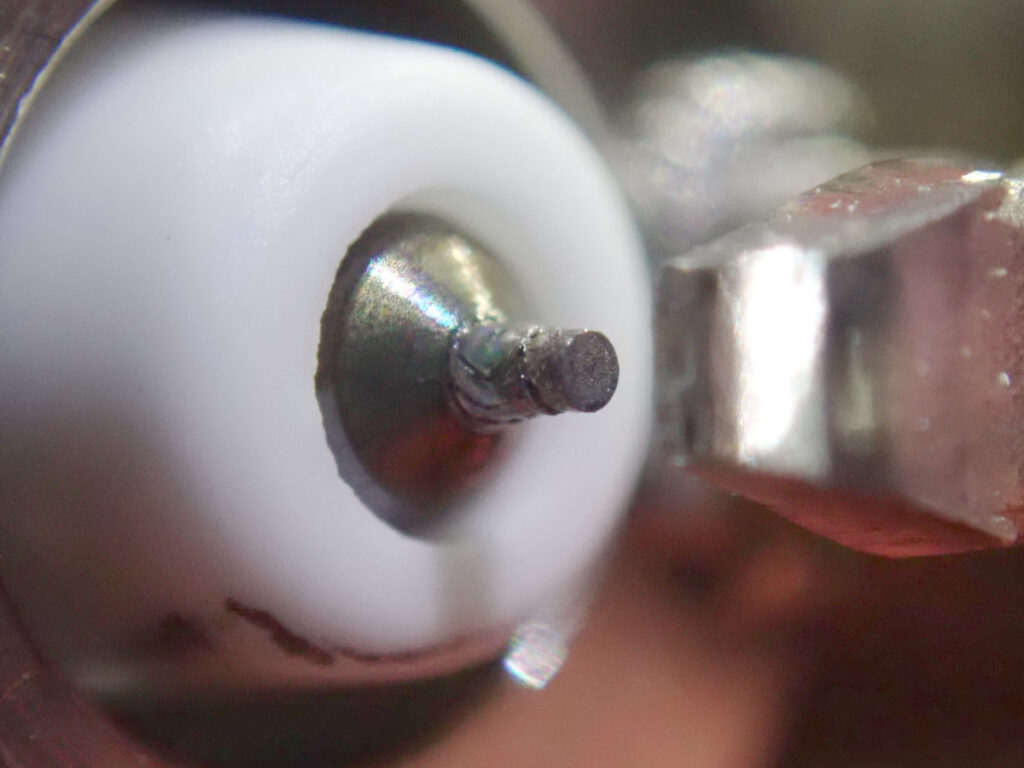

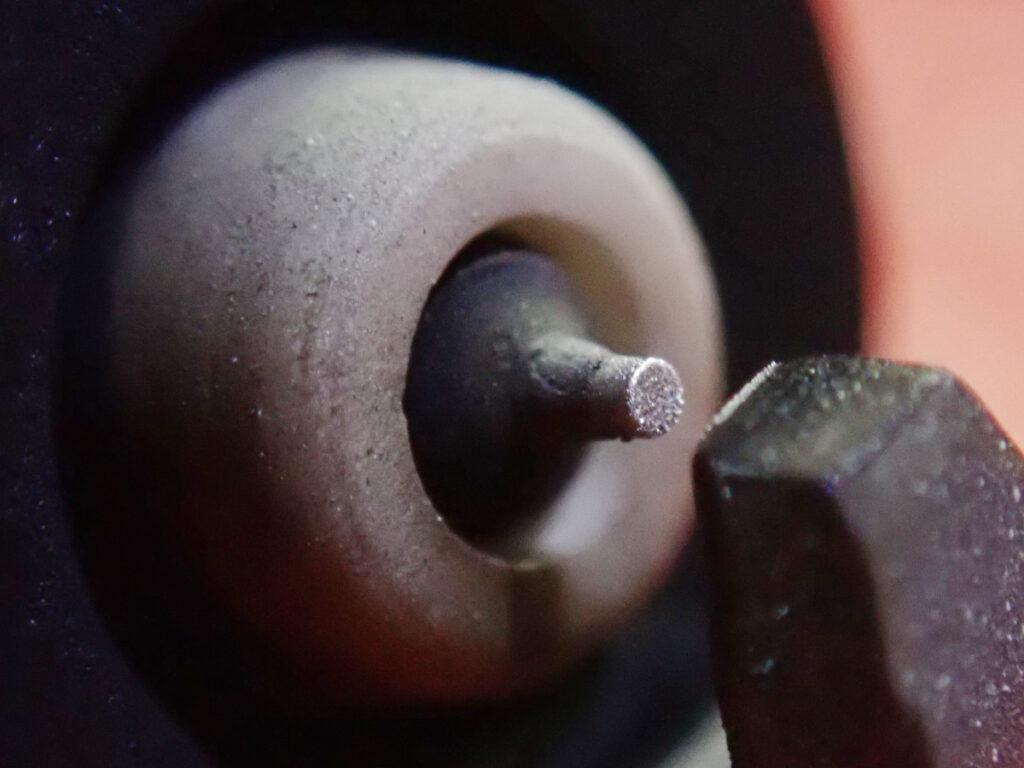

31度と46度の両面式カッターはハブの突き出しが短いハーレー専用品です。直径38㎜と44.5㎜の2サイズ、角度は31度、46度、60度となります。

パイロットステム詳細

当社でお勧めしているのは調整式パイロットステムの方です。こちらはシンプルに5/16″, 11/32″, 3/8″の調整式と7.02㎜の固定式の4本が付属します。

対して固定式のセットだと19本組となり、付属のケースに収まりません。

5/16” 用 (5サイズ) -3, -2, -1, Std., +1

11/32” 用 (6サイズ) -4, -3, -2, -1, Std., +1

3/8” 用 (7サイズ) -2, -1, Std., +1, +2, +3, +4

7,02mm

価格が調整式のキットの方が3割程安いので、こちらを導入して必要なサイズのみ固定式を追加するのがお勧めです。付属の樹脂Tレンチよりイージーターンレンチに変更も可能です。

オンラインショップにて販売中です。