- 摩擦損失の低減

- 力学的な伝達効率の改善

- 往復重量の低減

ロングコンロッドの効果

はじめに

当店で頻繁に行っているコンロッドのロング化ですが、主な効果として以下の三点があげられます。

1.摩擦損失の低減

エンジンの一つの評価基準として連桿比(れんかんひ)という数値があります。

これは(コンロッド芯間距離)/(ストローク/2)といった計算で求められる数値で

コンロッドの傾斜角に関連する数値となります。

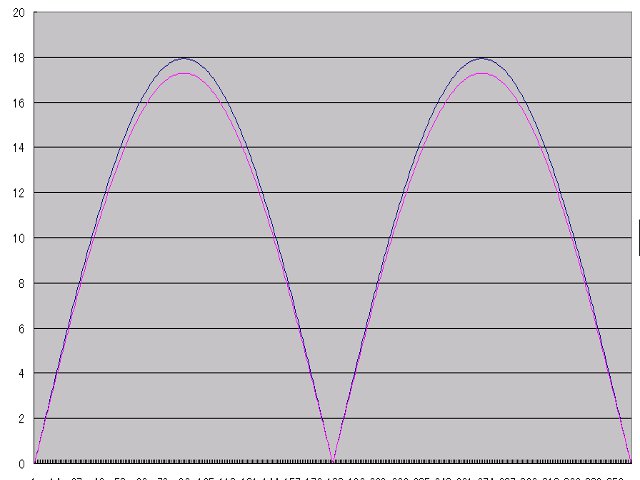

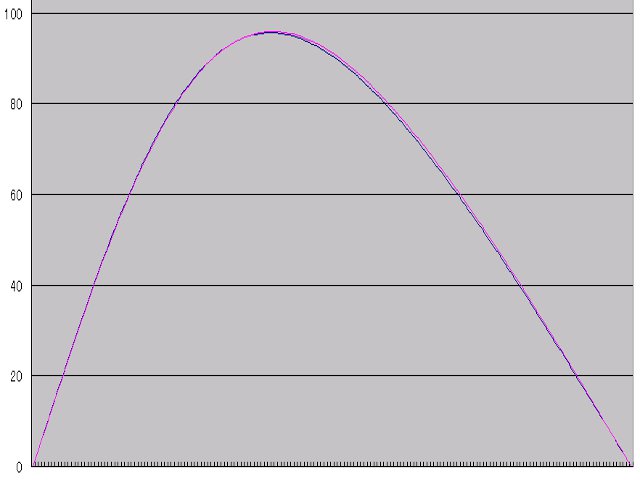

市販車のエンジンの場合、多くは3.5前後になり、数字が大きいほどコンロッドの傾斜は 少なくなります。実例として、トヨタの2ZZ−GEエンジンにてクランクの回転を横軸に傾斜角をグラフ化すると 以下のようになります。(青−純正寸法 ボアxストローク 82x85 芯間距離138mm、ピンク−5mmロングコンロッド 芯間距離143mm)

約3.6%の延長で最大傾斜角度で4.5%低減できています。連桿比では3.25から3.36に増加しています。

コンロッドの傾斜角度が減少すると、ピストンがコンロッドをより真っ直ぐ押せるようになり、

伝達効率が向上するのに加え、スラスト方向の分力(=ピストン側圧)が低減され、

摩擦損失が少なくなります。

約3.6%の延長で最大傾斜角度で4.5%低減できています。連桿比では3.25から3.36に増加しています。

コンロッドの傾斜角度が減少すると、ピストンがコンロッドをより真っ直ぐ押せるようになり、

伝達効率が向上するのに加え、スラスト方向の分力(=ピストン側圧)が低減され、

摩擦損失が少なくなります。

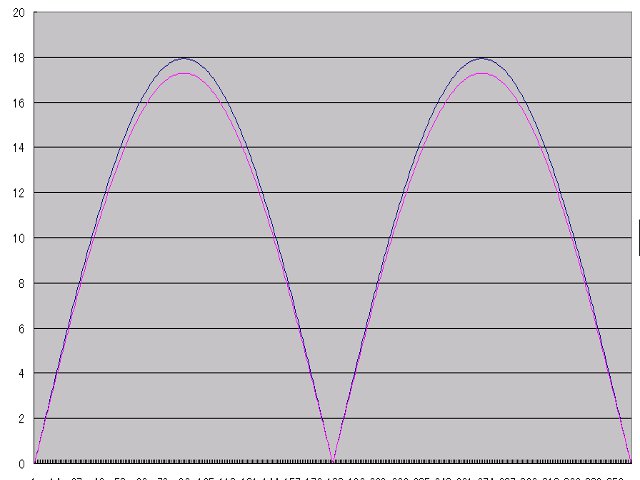

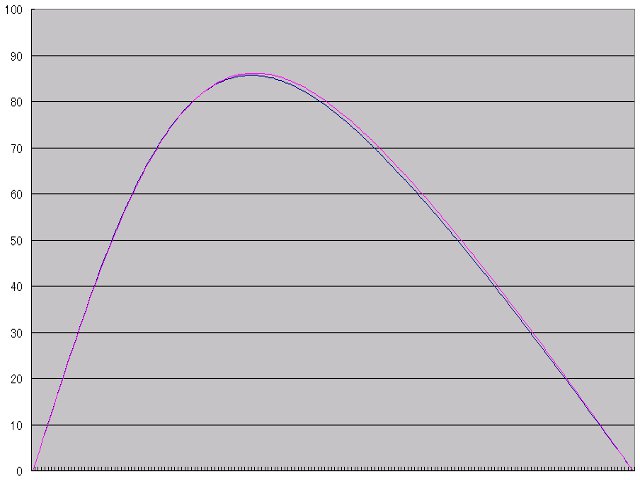

側圧のグラフはコンロッド傾斜角と同じような形状となります。縦軸の単位はピストン押し下げ力に対する側圧割合の%です。

ピストンの側圧は最大で筒内圧力の約1/3にも達します。筒内圧力はピストンの下降に従って下がるので

側圧そのものの最大値は30度近辺で発生します。

側圧のグラフはコンロッド傾斜角と同じような形状となります。縦軸の単位はピストン押し下げ力に対する側圧割合の%です。

ピストンの側圧は最大で筒内圧力の約1/3にも達します。筒内圧力はピストンの下降に従って下がるので

側圧そのものの最大値は30度近辺で発生します。

市販車のエンジンの場合、多くは3.5前後になり、数字が大きいほどコンロッドの傾斜は 少なくなります。実例として、トヨタの2ZZ−GEエンジンにてクランクの回転を横軸に傾斜角をグラフ化すると 以下のようになります。(青−純正寸法 ボアxストローク 82x85 芯間距離138mm、ピンク−5mmロングコンロッド 芯間距離143mm)

約3.6%の延長で最大傾斜角度で4.5%低減できています。連桿比では3.25から3.36に増加しています。

コンロッドの傾斜角度が減少すると、ピストンがコンロッドをより真っ直ぐ押せるようになり、

伝達効率が向上するのに加え、スラスト方向の分力(=ピストン側圧)が低減され、

摩擦損失が少なくなります。

約3.6%の延長で最大傾斜角度で4.5%低減できています。連桿比では3.25から3.36に増加しています。

コンロッドの傾斜角度が減少すると、ピストンがコンロッドをより真っ直ぐ押せるようになり、

伝達効率が向上するのに加え、スラスト方向の分力(=ピストン側圧)が低減され、

摩擦損失が少なくなります。 側圧のグラフはコンロッド傾斜角と同じような形状となります。縦軸の単位はピストン押し下げ力に対する側圧割合の%です。

ピストンの側圧は最大で筒内圧力の約1/3にも達します。筒内圧力はピストンの下降に従って下がるので

側圧そのものの最大値は30度近辺で発生します。

側圧のグラフはコンロッド傾斜角と同じような形状となります。縦軸の単位はピストン押し下げ力に対する側圧割合の%です。

ピストンの側圧は最大で筒内圧力の約1/3にも達します。筒内圧力はピストンの下降に従って下がるので

側圧そのものの最大値は30度近辺で発生します。

2.伝達効率の改善

前述のようにコンロッドの傾斜角度が変化することにより、コンロッドとクランクの間でも傾斜角度が変化します。

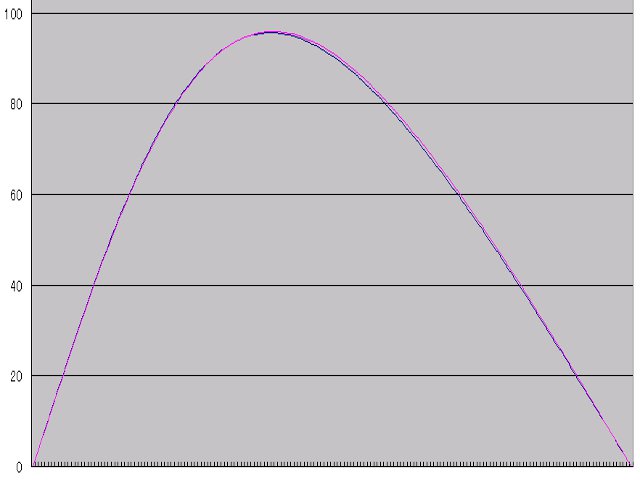

それにより、コンロッド−クランク間での伝達効率も変化します。比較すると以下のようになります。

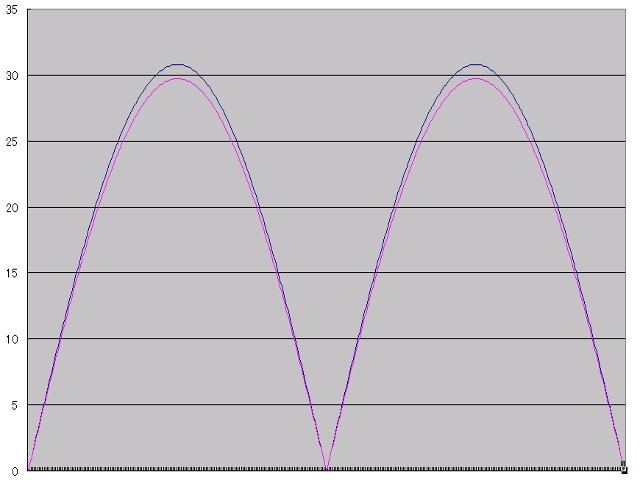

膨張行程のクランク角180度のグラフです。縦軸はピストン押し下げ力に対するクランク回転力の割合です。前半は僅かに純正寸法の方が上回りますが

後半は明らかにロングコンロッドの伝達効率が高くなります。

膨張行程のクランク角180度のグラフです。縦軸はピストン押し下げ力に対するクランク回転力の割合です。前半は僅かに純正寸法の方が上回りますが

後半は明らかにロングコンロッドの伝達効率が高くなります。

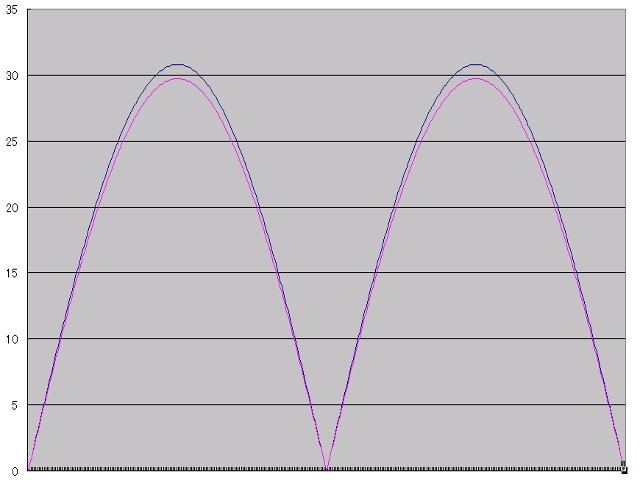

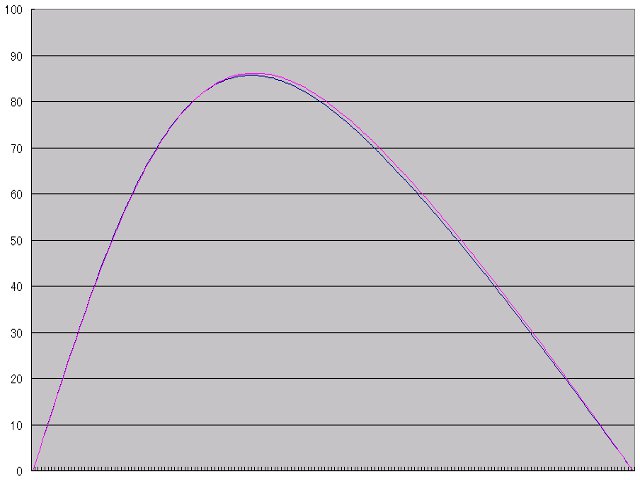

先ほどのグラフに、摩擦損失の影響も加えるとこのようになります。

より早い段階でロングコンロッド側が純正寸法を上回ります。

先ほどのグラフに、摩擦損失の影響も加えるとこのようになります。

より早い段階でロングコンロッド側が純正寸法を上回ります。

これらの効果により、全回転域、全負荷域において、より効率的に 燃焼圧力を回転運動へと換える事が出来るエンジン、 感覚的には軽く滑らかに回るエンジンとなります。

膨張行程のクランク角180度のグラフです。縦軸はピストン押し下げ力に対するクランク回転力の割合です。前半は僅かに純正寸法の方が上回りますが

後半は明らかにロングコンロッドの伝達効率が高くなります。

膨張行程のクランク角180度のグラフです。縦軸はピストン押し下げ力に対するクランク回転力の割合です。前半は僅かに純正寸法の方が上回りますが

後半は明らかにロングコンロッドの伝達効率が高くなります。 先ほどのグラフに、摩擦損失の影響も加えるとこのようになります。

より早い段階でロングコンロッド側が純正寸法を上回ります。

先ほどのグラフに、摩擦損失の影響も加えるとこのようになります。

より早い段階でロングコンロッド側が純正寸法を上回ります。これらの効果により、全回転域、全負荷域において、より効率的に 燃焼圧力を回転運動へと換える事が出来るエンジン、 感覚的には軽く滑らかに回るエンジンとなります。

3.重量の低減

ピストンの重量はシリンダーの面積とコンプレッションハイト(ピンハイト)に比例します。

シリンダーの面積はボア径の2乗に比例し、コンプレッションハイトもボアに比例するため、

ボアの3乗に比例する事となります。

鍛造ピストンで材料強度、寸法精度を高めたり、ピストンピンやリング寸法を変更する事により、 純正寸法からコンプレッションハイトを短縮する事が可能となり、その分ピストン重量も 低減しやすくなります。往復重量はそのまま機械損失となりますので、軽ければ軽いほど パワーにつながります。コンロッドはそのままの設計だと延長された分重量が増加しますが、 専用設計とする事で軽量化する事が可能です。

鍛造ピストンで材料強度、寸法精度を高めたり、ピストンピンやリング寸法を変更する事により、 純正寸法からコンプレッションハイトを短縮する事が可能となり、その分ピストン重量も 低減しやすくなります。往復重量はそのまま機械損失となりますので、軽ければ軽いほど パワーにつながります。コンロッドはそのままの設計だと延長された分重量が増加しますが、 専用設計とする事で軽量化する事が可能です。

まとめ

特殊材質のシリンダーや、書き換えが困難なECUが増える中、チューニングの手段は

ファインチューニング程度に限られて来ております。そういった状況でも、

コンロッドとピストンの寸法変更により他の箇所に手を加えることなく、

エンジンの効率を改善することが可能なのはかなり大きな伸び代だと思っております。

人気チューニング車種は勿論、改造が困難な車輌の希望となると嬉しく思います。